Einleitung

Die DIN EN ISO 50006 ist eine Norm, die einen Rahmen für die Messung der energiebezogenen Leistung (EnPI - Energy Performance Indicators) und die Verwendung von Energie-Baselines (EnBs - Energy Baselines) bereitstellt. Sie ist Teil einer Reihe von Standards, die darauf abzielen, Organisationen bei der Einrichtung, Umsetzung, Aufrechterhaltung und Verbesserung eines Energiemanagementsystems (EnMS) zu unterstützen, insbesondere im Kontext der ISO 50001. Die ISO 50006 hilft Organisationen dabei, ihre Energieeffizienz zu verbessern, indem sie klare Anleitungen zur Messung und Überwachung ihrer energiebezogenen Leistung unter Verwendung von EnPIs und EnBs gibt. Hier sind die Hauptinhalte und Ziele der DIN EN ISO 50006:

Begriffe und Definitionen

Energie-Performance-Indikatoren (EnPI)

Bei EnPIs handelt es sich um quantitative Maße, die die energiebezogene Leistung einer Organisation darstellen.

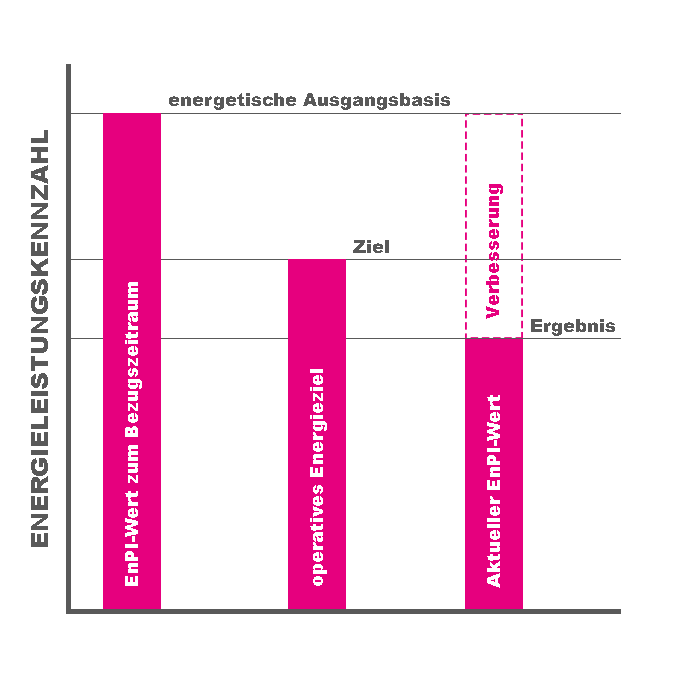

Bei der Auswahl der EnPIs sollte bedacht werden, dass sie im Zuge der Verbesserung der energiebezogenen Leistung zu einem bestimmten Zeitpunkt mit der energetischen Ausgangsbasis verglichen werden. Das heißt, dass Kennzahlen gewählt werden sollten, auf welche man auch später noch zugreifen kann. Das können jeglichen Variablen, welche Teil der energiebezogenen Leistung sind, wie zum Beispiel die Grundlast (als einfachste Kennzahl), Produktionszahlen, Belegung, Fläche, Materialeinsatz, Kosten jeder Art, das Wetter und etliche weitere Faktoren. Die Energieleistungskennzahlen können sehr individuell sein und es sind ihnen quasi keine Grenzen gesetzt, solange diese eine vergleichbare Aussage zu EnB schaffen.

Im Wesentlichen unterscheidet man zwischen folgenden Hauptarten von Energieleistungskennzahlen:

- durch einen Zähler gemessener, absoluter Energiewert, also der Verbrauch eines Unternehmens, Standorts, Filiale etc.;

Beispiele: Energieverbrauch (kWh) für einen Produktionsprozess, Dieselverbrauch (l) der LKW

- die Relation von Messwerten, beispielsweise zur Errechnung des Wirkungsgrads und der Energieeffizienz;

Beispiele: Energieverbrauch (kWh) zur Anzahl produzierter Stücke, kWh pro Quadratmeter Grundfläche

- statistisches Modell: der Zusammenhang zwischen dem Energieverbrauch und mehreren, unternehmensabhängigen Variablen;

Beispiele: Energiebezogene Leistung einer Anlage mit mehreren Produktarten, energiebezogene Leistung eines Standorts bei variablem Wetter

- technisches Modell: die Analyse der energiebezogenen Leistung basierend auf sich verändernden Variablen

Beispiel: Prognose des Energieverbrauchs einer Kühleinheit unter Berücksichtigung relevanter Variablen und auf Basis von Vergangenheitswerten

Energie-Baselines (EnB)

Referenzwerte, die die energiebezogene Leistung einer Organisation zu einem Ausgangszeitpunkt repräsentieren.

Der Bezugs- und der Berichtszeitraums dürfen nicht zu kurz ausfallen, da das Unternehmen ansonsten Gefahr läuft, zu wenig valide Daten gesammelt zu haben, worauf die energetische Ausgangsbasis und die Energieleistungskennzahlen angewendet werden können. Um dieser Gefahr aus dem Weg zu gehen, betragen diese Zeiträume meist 12 Monate, um besonders saisonale Unterschiede zu berücksichtigen. Da die Verbesserung fortlaufend sein soll (bzw. muss), reihen sich die Zeiträume nahtlos aneinander und das (softwarebasierte) Energiemanagementsystem und die implementierte Messtechnik werden fester Bestandteil der Organisation.

Einführung und Zielsetzung

Die Norm beginnt mit einer Einführung in die Bedeutung von Energie-Performance-Indikatoren (EnPIs) und Energie-Baselines (EnBs). Diese Instrumente sind essentiell, um die energiebezogene Leistung einer Organisation zu bewerten und zu verbessern. EnPIs helfen, den Energieverbrauch quantitativ zu erfassen, während EnBs einen Referenzpunkt für die Beurteilung der Performance über die Zeit bieten. Die Zielsetzung der Norm ist es, Organisationen ein Werkzeug an die Hand zu geben, mit dem sie ihre Energieeffizienz kontinuierlich verbessern können, indem sie ihre Energieleistung messen, überwachen und analysieren.

Anwendungsbereich

Der Anwendungsbereich der DIN EN ISO 50006 ist breit gefasst und schließt Organisationen jeglicher Art, Größe und geographischen Lage ein. Die Norm ist flexibel konzipiert, um auf verschiedene Sektoren und Industrien anwendbar zu sein. Sie richtet sich speziell an Organisationen, die ein Energiemanagementsystem nach ISO 50001 implementiert haben oder implementieren möchten und bietet Leitlinien für die Entwicklung und Nutzung von EnPIs und EnBs als Teil dieses Systems.

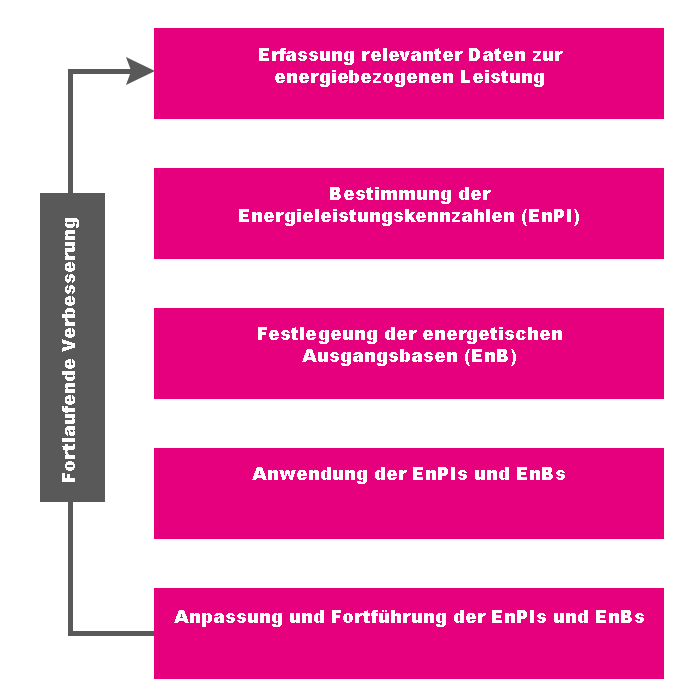

Überwachung, Messung und Analyse

Dieser Abschnitt der Norm betont die Notwendigkeit der kontinuierlichen Überwachung und Anpassung von EnPIs und EnBs. Organisationen sollten regelmäßig ihre energiebezogene Leistung überprüfen, um sicherzustellen, dass ihre EnPIs und EnBs noch relevant und effektiv sind. Die Norm schlägt Methoden zur Datensammlung, -überwachung und -analyse vor, um Verbesserungspotenziale zu identifizieren und die Effizienz weiter zu steigern.

Dokumentation und Berichterstattung

Schließlich legt die DIN EN ISO 50006 Wert auf die angemessene Dokumentation und Berichterstattung. Organisationen müssen ihre Methoden zur Festlegung von EnPIs und EnBs, die erzielten Ergebnisse und jegliche getroffenen Maßnahmen dokumentieren. Dies dient nicht nur der internen Überprüfung und Kontinuität, sondern auch der transparenten Kommunikation mit externen Stakeholdern. Die Norm gibt Hinweise darauf, wie diese Informationen effektiv kommuniziert werden können, um das Bewusstsein und Engagement für Energieeffizienz zu fördern.